Sie sind hier

Hermetische Abdichtung von elektronischen Baugruppen

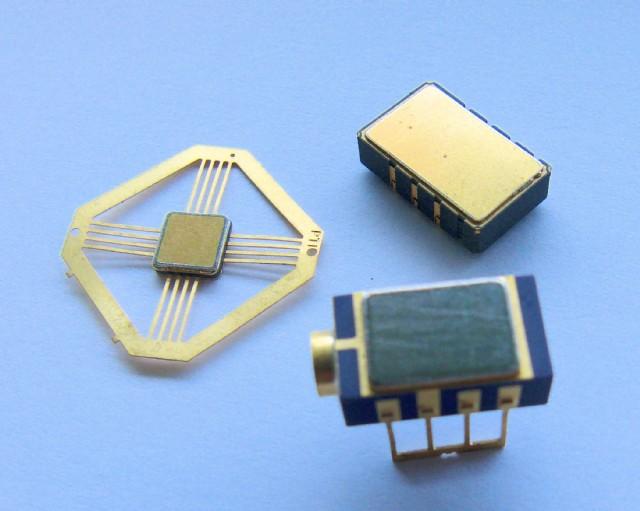

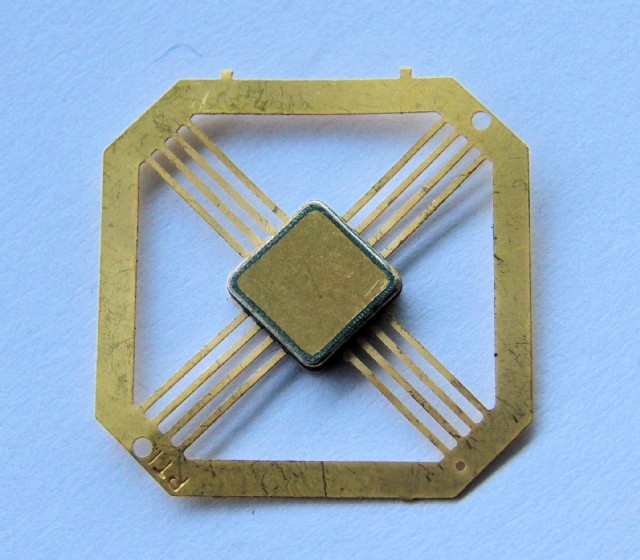

Präzisionskomponenten, HF-Gehäuse, optoelektronische Bauteile und Sensoren, die widerstandsfähig gegenüber schwierigen Umgebungsbedingungen sein müssen, können in Metallgehäusen eingeschlossen werden. AMADA WELD TECH stellt Ausrüstungen her, um diese Metallgehäuse durch Schweißen, Hartlöten und Löten zu versiegeln. Die Wärmequelle für diesen Prozess kann ein elektrischer Strom oder Laserlicht sein. Die Dichtung kann als eine Reihe von überlappenden Punkten, als eine oder mehrere gerade oder kreisförmige Linien oder als ein voller Umfang in einem Durchgang hergestellt werden.

Diese Technologien sind in der Industrie als Widerstandsschweißen, Buckelschweißen, Durchlaufschweißen, Nahtschweißen, Löten und Laserschweißen bekannt. AMADA WELD TECH liefert unter den Marken MIYACHI, MIYACHI UNITEK und MIYACHI BENCHMARK Produkte für diese Verfahren.

Verfahrensschritte

In allen Fällen wird das Gehäuse positioniert. In diesem Schritt sind die internen Komponenten bereits vorhanden oder werden in dieser Position platziert. Der Deckel wird positioniert oder in einem vorherigen Schritt vorpositioniert. Sobald der Deckel, die internen Bauteile und das Gehäuse positioniert sind, kann die innere Atmosphäre eingestellt werden. Sobald die richtige innere Atmosphäre erreicht ist und die Werkstücke ausgerichtet und platziert sind, kann die Verbindung hergestellt werden. AMADA WELD TECH bietet für all diese Verfahrensschritte die passende Ausrüstung an: Ausheizen, Atmosphäre, Deckelhandhabung, Deckelplatzierung, Deckelausrichtung und die Endverbindung.

Laserschweißen eines Aluminium-Ultrakondensators

Wärmequellen

Die Wärmequellen lassen sich erzeugen, indem beispielsweise ein elektrischer Strom durch das Gehäuse geleitet und dessen elektrischer Widerstand genutzt wird. Es kann auch ein konzentriertes Licht auf das Gehäuse gerichtet werden, wodurch das Metall des Gehäuses das Licht absorbiert und erhitzt wird.

Die elektrische Energie und der Strom können bis zu 10.000 Joule oder 50.000 Ampere betragen und sie lassen sich erzeugen, indem ein Gleich- oder Wechselstrom durch die Werkstücke geleitet wird. Die Erwärmungszeit ist typischerweise sehr kurz und liegt im Bereich von Millisekunden. Beim Strom kann es sich um „direkte Energie“ vom Netz handeln, die in Echtzeit durch das Netzteil fließt. Gleichströme werden für die genaueste Prozess- und Stromsteuerung verwendet. Wechselströme haben eine längere minimale Heizzeit (10 ms oder mehr) und sind eine einfachere Technologie. Wechselstrom kann auch in großen Kondensatoren gepuffert werden (Kondensatorentladungswiderstandschweißen). Dies wird typischerweise für größere Ströme verwendet. AMADA WELD TECH produziert und liefert all diese Arten von Stromversorgungen für das Widerstandsschweißen.

Die Lichtenergie wird typischerweise unter Verwendung eines Lasers erzeugt. Der Laser hat einen kollimierten Strahl mit einer einzigen Wellenlänge. Er kann daher auf eine kleine Punktgröße fokussiert werden, wodurch eine ausreichende Energiedichte zum Schmelzen von Metallen erreicht wird. Der Laserstrahl wird über den Deckelumfang bewegt, um eine Dichtung zu erzeugen. Der Laser kann kontinuierlich eingeschaltet (CW-Laser) sein oder mit Impulsen von wenigen Millisekunden gepulst werden. Diese Arten von Lasern sind gepulste Nd-YAG-Laser, Pulsfaserlaser (Quasi-Dauerstrich-Laser oder QCW-Laser) und Dauerstrichfaserlaser (CW-Faserlaser).

Diese Laser besitzen eine Wellenlänge, die typischerweise im Bereich von 1060-1070 nm liegt. Kürzere Wellenlängen sind jedoch für bestimmte Anwendungen vorteilhaft, wie sie von den YAG-Lasern mit doppelter Frequenz erzeugt werden. Miyachi produziert und liefert alle diese Arten von Lasern.

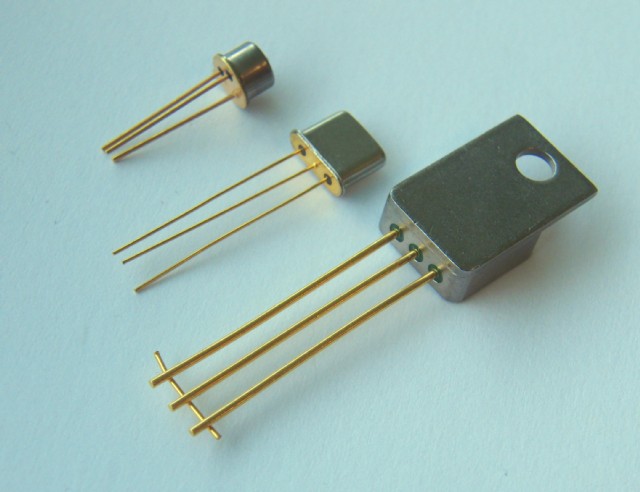

Verbindungsarten

Die Verbindung wird entweder in einem Arbeitsgang oder in einer umlaufenden Linie hergestellt. Diese Linie kann eine kontinuierliche Linie sein oder aus überlappenden Punkten bestehen. Typischerweise werden kleinere Gehäuse von bis zu 25 mm × 25 mm in einem Arbeitsgang verbunden (TO-9 usw.), wohingegen größere Gehäuse mithilfe einer Linie rings um das Gehäuse hergestellt werden. Diese Technologie hat keine maximalen Abmessungsgrenzen, aber die meisten Gehäuse sind kleiner als 250 mm x 250 mm.

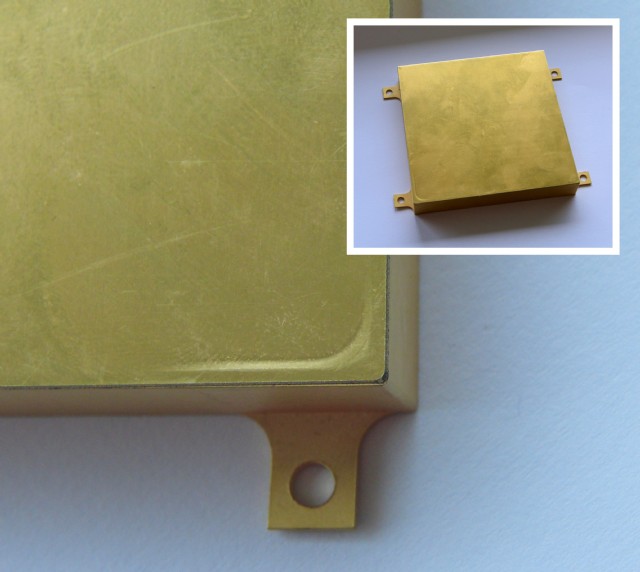

Das Buckelschweißen ist eine Verbindung mit erhöhter Linie. Diese erhöhte Linie, oder Buckel, wird zum Konzentrieren der elektrischen Energie verwendet. Sie verbessert die Qualität der Verbindung und reduziert die Energie, die für die Herstellung der Verbindung benötigt wird.

Nahtschweißen an einem elektronischen Gehäuse

Hermetische Abdichtung von kleinen TO-, UM- und HC-Ausführungen

Einspannen

Beim Widerstandsschweißen werden Deckel und Gehäuse mit einer Elektrode gehalten. Diese Elektrode positioniert die Werkstücke führt diesen elektrischen Strom zu und schiebt sie zusammen. Die Elektrode kann eine Form oder einen Hohlraum zum Halten des Deckels und des Gehäuses aufweisen. Es kann sich auch um eine Rolle handeln, die über die Verbindung rollt. In diesem Fall nennt sich das Verfahren elektrisches Nahtschweißen.

Das Laserschweißen ist ein kontaktloser Prozess. Dies bedeutet, dass die Werkstücke zusammen mit externen Werkzeugen positioniert und eingespannt werden müssen. Typischerweise hält dieses Werkzeug die Werkstücke an Ort und Stelle, damit der Laser einige Stifte oder Punkte um den Umfang herum erzeugen kann. Nach dem Setzen dieser Stifte und dem Entfernen der Werkzeuge kann die Naht vollständig erstellt werden.

Nahtschweißen an einem Ultrakondensator

Atmosphäre im Gehäuse

Die Atmosphäre in diesen Gehäusen kann Umgebungsluft oder eine spezielle Atmosphäre sein. Eine typische dedizierte Atmosphäre wäre Argon, Stickstoff oder ein Gasgemisch wie Argon mit Helium als Schnüffelgas für die spätere Detektion von Lecks.

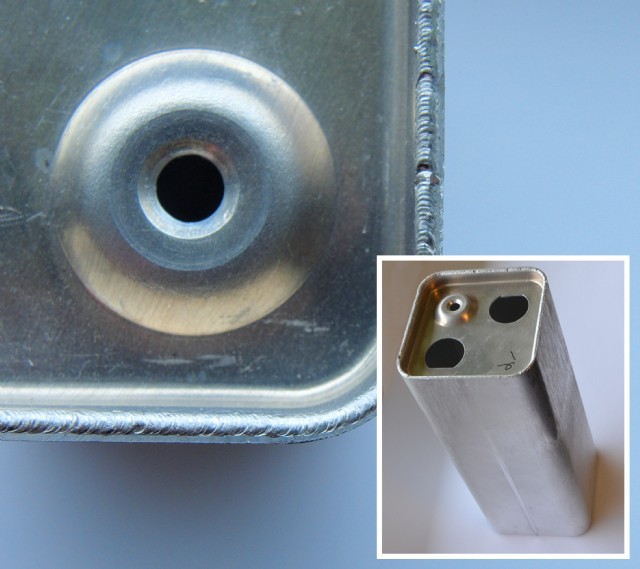

Diese spezielle Atmosphäre kann vor, während oder nach dem Schweißen bestimmt werden. Ein großer Handschuhkasten mit einem Backofen zum Trocknen/Dehydratisieren/Aushärten der Werkstücke vor dem Schweißen wird am häufigsten verwendet. Während des Verbindens können die Werkstücke auch mit Schutzgas gespült werden. Die Werkstücke können in der Umgebungsluft mit einem kleinen Loch oder einer Linie, die absichtlich offen gelassen wird, lasergeschweißt werden. Diese Werkstücke können dann in einer kleinen Klimakammer platziert werden und erhalten dort eine konditionierte Atmosphäre. Die endgültige Versiegelung wird erreicht, indem die letzte Stelle der Naht verschlossen wird und abschließend ein letzter Schweißpunkt zum Schließen des vorgebohrten kleinen Entlüftungslochs gesetzt oder dieses Loch mit einer kleinen Kugel verschweißt wird.

Der Druck in einem solchen Hohlraum entspricht für gewöhnlich dem normalen Umgebungsdruck (ungefähr ein bar), kann aber auch niedriger (Vakuum) oder höher sein (druckbeaufschlagte Gehäuse).

Typische Gehäusematerialien umfassen rostfreien Stahl, Kovar (eine Nickel-Kobalt-Eisenlegierung) und Aluminium.

Verbindungsverfahren

Die Schweißnaht kann durch ein reines Schweißen (Verschmelzen der beiden Metalle), ein Hartlöten (Schmelzen eines dritten Interposermetalls, das normalerweise als Beschichtung vorliegt) oder ein Löten (Schmelzen eines dritten Metalls mit einer niedrigen Schmelztemperatur von max. 300 °C) hergestellt werden.

Weitere Informationen zu Materialien und Verbindungsverfahren finden Sie im Whitepaper:

Laser Seam Sealing of Electronic and Opto-electronic Packages

Hermetische Abdichtung von kleinen TO-, UM- und HC-Ausführungen

Ausrichtung und Automatisierung

Eine passive Ausrichtung kann entweder bei der Werkzeugbestückung der Werkstücke selbst oder der Werkzeugbestückung der Elektroden erfolgen. Eine aktive Ausrichtung ist mit einem Kamerasystem möglich. Die Kamera kann von einem Bediener gesteuert werden oder ein Bilderkennungssystem besitzen, in dem der Computer die Gehäuse automatisch ausrichtet. Diese Ausstattung erhöht den Wert des Systems und verbessert die Bedienerunabhängigkeit und Platzierungsgenauigkeit.

Die Werkstücke werden mit einem MIYACHI EAPRO-System positioniert und verbunden, und es wird eine Lösung zur Bestückung des Systems und Ausgabe der Werkstücke entwickelt und implementiert. AMADA WELD TECH bietet eine breite Palette von Automatisierungslösungen an, die unter den Marken MIYACHI UNITEK und MIYACHI EAPRO hergestellt werden.

Anwendungen der hermetischen Versiegelung

Märkte und Produkte reichen von Radar- und Antiradarsystemen für die Verteidigung, Satellitennavigationsmodulen für die Luft- und Raumfahrt und Drucksensoren für die Automobilbranche bis hin zu Sensoren für die Elektronikindustrie. Typische Beispiele für Nahtversiegelungsanwendungen umfassen Sensoren, Radarkomponenten, Batteriegehäuse, Leiter für Dünnschichtzellen, Herzschrittmachergehäuse und Insulinpumpengehäuse.