Usted está aquí

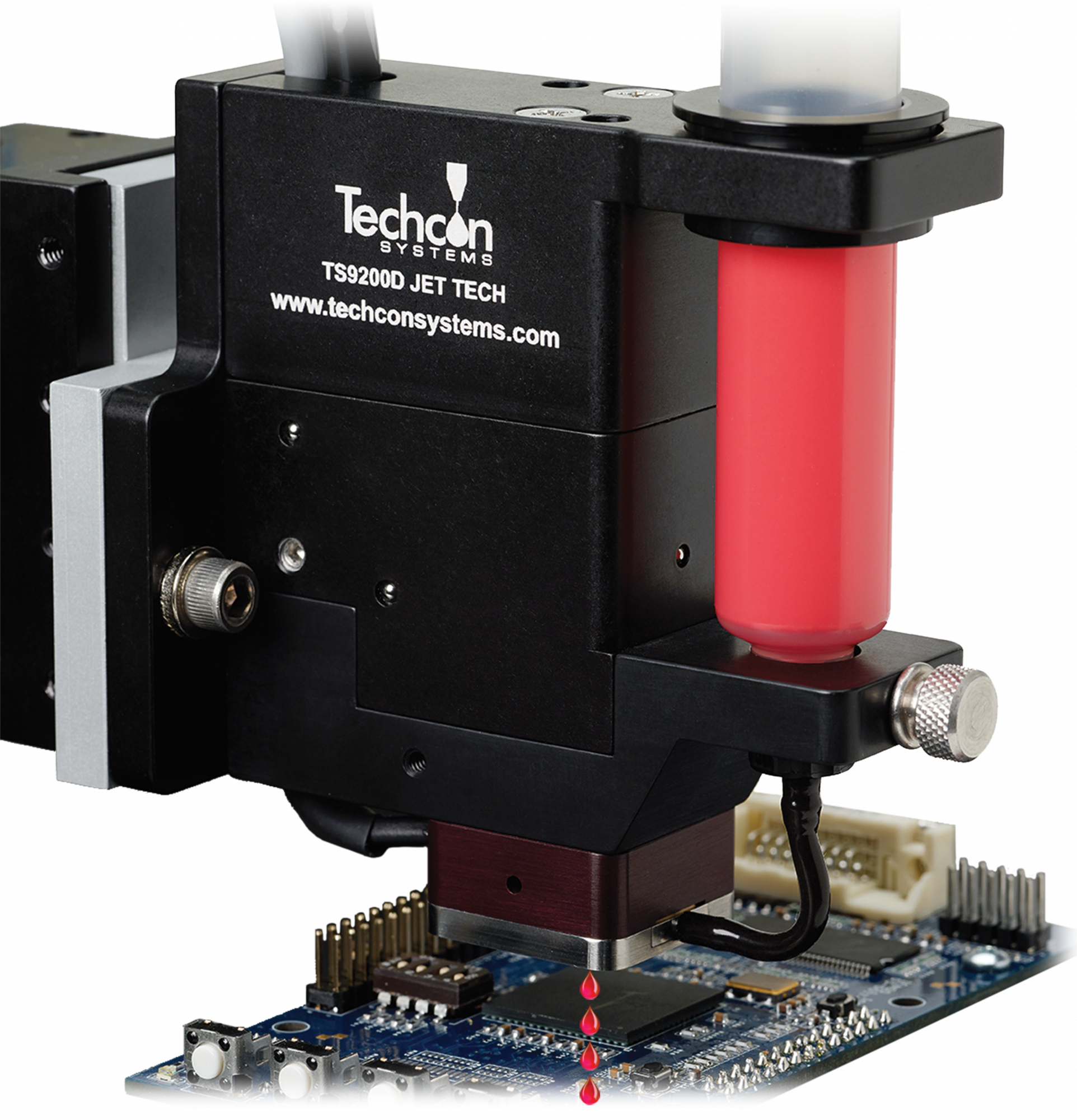

Dispensación por chorro

Cuando el tamaño de los disparos de dispensación se hacen más pequeños, o cuando sus productos no permiten el contacto físico con una aguja de dispensación, los chorros constituyen la solución más viable.

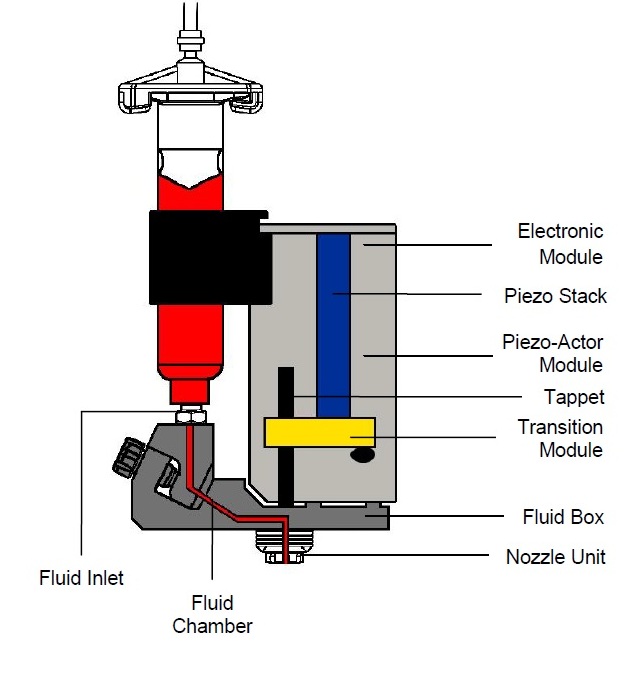

Los adhesivos, grasas, aceites, agentes fijadores y muchos otros líquidos se aplican con la máxima velocidad y precisión, mediante una válvula de dispensación con un accionamiento piezoeléctrico, cuyo diseño ofrece durabiidad y un bajo coste de propiedad. La válvula se activa eléctricamente. Es posible que se tenga se tenga que aplicar una presión sobre el material entre 0,1 y 100 bares.

Ventajas de la dispensación por chorro

- Gran durabilidad y bajos costes de mantenimiento

- No se producen mermas debido al choque entre el sustrato y la aguja de dispensación

- Máxima fiabilidad del proceso

- Aceleración del proceso debido a la máxima velocidad de dispensación

- Mínimos tiempos de cambio, adecuados para distintos líquidos

- Posición de dispensación muy precisa

- Extrema eficiencia de los líquidos

- Los sistemas de control compatibles con SPC permiten el máximo control del proceso

Aplicaciones de la dispensación por chorro

La dispensación por chorro se puede utilizar prácticamente en todos los sectores. Ejemplos de dispensación por chorro:

Dispensación de aceites y grasas para componentes micromecánicos y electrónicos, lubricantes de refrigeración, vaporización de disolventes e imprimaciones, agentes de limpieza y desinfección, dispensación de colorantes y sabores de alimentos, adhesivos termoplásticos, barnices de sellado, aceites de silicona y materiales para cintas adhesivas sensibles a la presión.

En los métodos de contacto tradicionales, una aguja desciende y aplica físicamente el líquido. Con la dispensación sin contacto, un chorro se sitúa por encima y dispara líquido sobre la superficie de trabajo sin llegar a tocarla.

En la dispensación por chorro, el líquido se separa del aplicador aprovechando el impulso de las gotas, lo que da lugar a un punto perfectamente redondo.

La dispensación de chorro produce puntos de un tamaño muy pequeño, bajo volumen y gran consistencia. Además, la dispensación por chorro cuenta con desconexión positiva, lo que le permite ejecutar líneas precisas y esquinas nítidas.

Los resultados de la dispensación se pueden perfeccionar ajustando las presiones del chorro y del líquido, el tamaño de las gotas, la velocidad de descenso y los parámetros de dispensación, como el tiempo de relleno y de permanencia.

La mejor forma de definir la tecnología de chorro quizás sea por lo que no sucede durante la dispensación: no hay contacto con la superficie de trabajo.