Usted está aquí

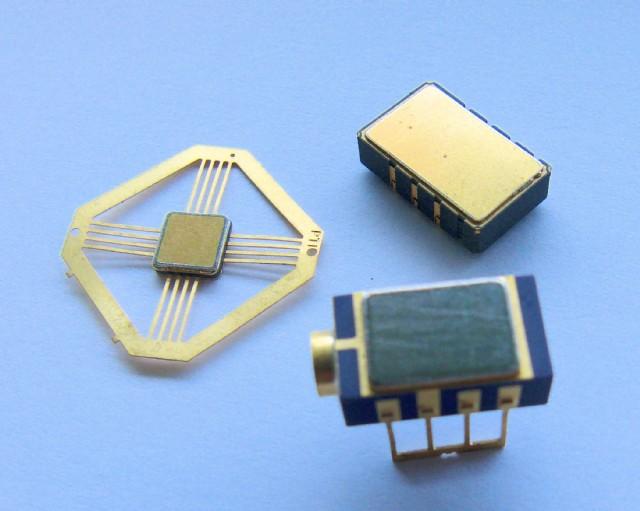

Sellado hermético de paquetes electrónicos

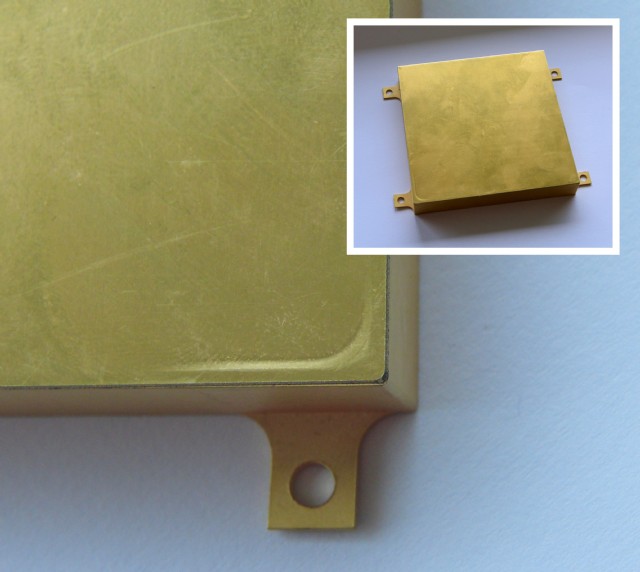

Los componentes de precisión, los paquetes RF, los dispositivos optoelectrónicos y los sensores que deben resistir unas condiciones ambientales difíciles se pueden sellar en paquetes metálicos. AMADA WELD TECH fabrica los equipos para sellar esos paquetes de metal mediante soldadura por fusión, soldadura fuerte y soldadura blanda. La fuente de calor de este proceso puede ser una corriente eléctrica o una luz láser. El sellado se puede realizar en forma de serie de puntos superpuestos, una o varias líneas rectas o circulares, o una circunferencia completa en un solo pase.

Estas tecnologías se conocen en el sector como soldadura por resistencia, soldadura por proyección, soldadura rotatoria, sellado de juntas, soldadura blanda y soldadura por láser. AMADA WELD TECH suministra productos para estos procesos con las marcas MIYACHI, MIYACHI UNITEK y MIYACHI BENCHMARK.

Pasos del proceso

En todos los casos, la base del paquete está posicionada. En esa fase, los componentes internos ya están situados o se van a colocar en esa posición. Se colocará la tapa, o se habrá preposicionado en un paso previo. Una vez que se ha colocado la tapa, los componentes internos y la base, se puede pasar a la atmósfera interna. Cuando la atmósfera interna es correcta y las piezas están alineadas y colocadas, se puede realizar la unión. AMADA WELD TECH suministra equipos para todos estos pasos del proceso: cocido, atmósfera, manipulación de tapas, colocación de tapas, alineación de tapas y unión final.

Ultracondensador de aluminio para soldadura por láser

Fuentes de calor

Se pueden generar fuentes de calor pasando una corriente eléctrica a través del paquete y usando la resistencia eléctrica del paquete. También se puede dirigir luz concentrada hacia el paquete, lo que provoca que el metal del paquete absorba la luz y se caliente.

La energía eléctrica y la corriente pueden ser de hasta 10.000 julios o 50.000 amperios, y se pueden generar pasando una corriente CC o CA a través de las piezas. El tiempo de calentamiento suele ser muy corto, unos milisegundos. La corriente puede ser «energía directa» procedente de la red eléctrica que atraviesa la fuente de alimentación en tiempo real. Las corrientes de CC se utilizan para conseguir el control más preciso del proceso y las corrientes. Las corrientes de CA tienen un tiempo de calentamiento mínimo más largo (10 ms o más) y son una tecnología más sencilla. Además, la corriente de CA se puede atenuar en condensadores grandes (Soldadura por resistencia de descarga de condensador). Por lo general, esta opción se utiliza con corrientes más grandes. AMADA WELD TECH fabrica y suministra todos estos tipos de fuentes de alimentación para soldadura por resistencia.

Por lo general, la energía luminosa se genera con un láser que tiene un haz colimado y una sola longitud de onda. Por lo tanto, se puede concentrar en un punto de pequeño tamaño y se puede alcanzar una densidad de energía suficiente para fundir metales. El haz del láser se mueve sobre la circunferencia de la tapa para crear un sellado. El láser se puede conectar continuamente (láseres de onda continua, o CW) o se puede pulsar para que genere pulsos de varios milisegundos de longitud. Estos tipos de láser son láseres pulsados de Nd:YAG, láseres de fibra pulsados (láseres de onda casi continua, o QCW) y láseres de fibra de onda continua (láseres de fibra CW).

Estos láseres tienen una longitud de onda que suele encontrarse en el intervalo 1060-1070 nm. Sin embargo, las longitudes de onda más corta son beneficiosas para algunas aplicaciones, como las producidas por los láseres YAG de doble frecuencia. Miyachi fabrica y suministra todos estos tipos de láseres.

Tipos de unión

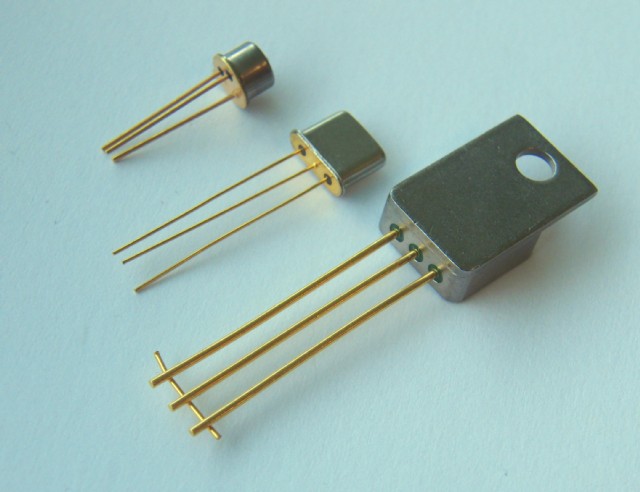

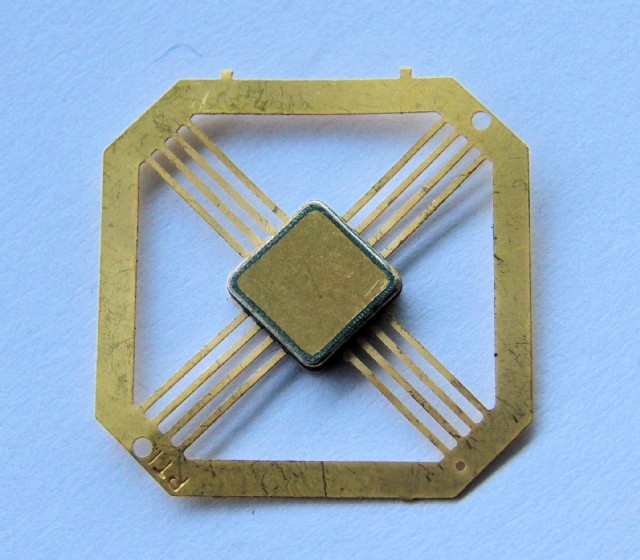

La unión se puede hacer de una sola vez o en una línea, avanzando alrededor de la circunferencia. Esa línea puede ser continua o estar compuesta por puntos superpuestos. Por lo general, los paquetes más pequeños de hasta 25 x 25 mm se unen de una sola vez (TO-9, etc.), mientras que los paquetes más grandes se producen con la línea avanzando alrededor del paquete. Esta tecnología no tiene límites de dimensiones superiores, sino que la mayor parte de los paquetes miden menos de 250 x 250 mm.

La soldadura por proyección es una unión con una línea elevada, conocida también como proyección, que se utiliza para concentrar la energía eléctrica. Mejora la calidad de la unión y reduce la energía que se necesita para hacerla.

Soldadura de juntas en paquetes electrónicos

Sellado hermético de pequeños estilos TO, UM y HC

Sujeción

Con la soldadura por resistencia, la tapa y el paquete se sujetan con un electrodo. Este electrodo coloca las piezas, lleva la corriente eléctrica a la pieza y empuja las piezas para unirlas. El electrodo puede tener una forma o cavidad para sujetar la tapa y la pieza de la base, y también puede ser una rueda que pasa por encima de la unión. En este caso, el proceso se denomina Soldadura eléctrica de sellado en costura.

La soldadura por láser es un proceso sin contacto, es decir, que las piezas se deben colocar y sujetar juntas con herramientas externas. Habitualmente, esas herramientas sujetan las piezas para que el láser haga varias pasadas o varios puntos alrededor de la circunferencia. Una vez hechas las pasadas y tras retirar las herramientas, se puede crear la junta por completo.

Soldadura de juntas en Ultracap

Atmósfera dentro del paquete

La atmósfera de estos paquetes puede ser aire ambiente o una atmósfera específica. Una atmósfera específica típica serían el argón, el nitrógeno o una combinación de gases, por ejemplo, argón con helio, como gas detector para buscar fugas posteriormente.

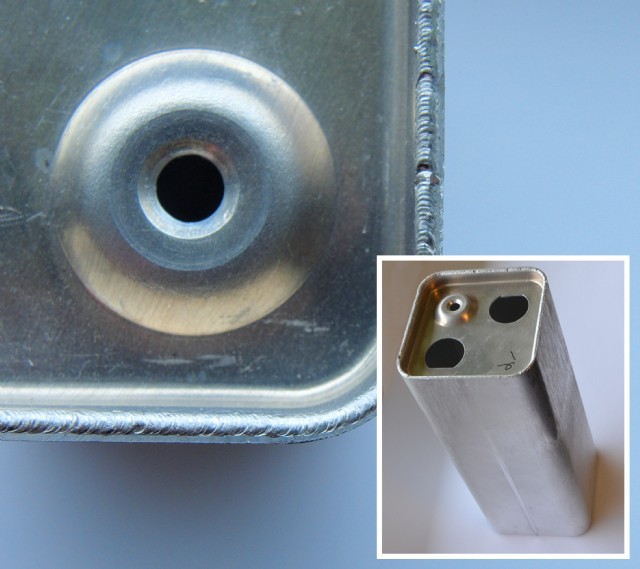

Esa atmósfera específica se puede determinar antes, durante o después de la soldadura. La opción más utilizada es una guantera completa con un horno de cocción para secar/deshidratar/curar las piezas antes de soldarlas. Durante el proceso de unión, las piezas también se pueden enjuagar con gas de protección. Las piezas se pueden soldar por láser en el aire ambiente, con un pequeño orificio o línea que se dejan abiertos intencionadamente. Esas piezas se pueden colocar en una pequeña cámara ambiental, donde pueden recibir una atmósfera acondicionada. El cierre final se lleva a cabo haciendo que la última junta cierre la junta y, a continuación, reciba el último punto de soldadura para cerrar un pequeño orificio de ventilación perforado previamente, o se suelda una pequeña esfera en un pequeño orificio de ventilación perforado previamente.

La presión en una cavidad de ese tipo suele ser la presión ambiente normal (aproximadamente 1 bar), pero también puede ser más baja (vacío) o más alta (paquetes presurizados).

Entre los materiales de cerramiento más habituales se encuentran el acero inoxidable, el Kovar (una aleación férrica de níquel y cobalto) y el aluminio.

Proceso de unión

La soldadura puede ser una soldadura pura (los dos metales se funden juntos), una soldadura fuerte (se funde un tercer metal intermedio que, normalmente, se presenta como revestimiento) o una soldadura blanda (se funde un tercer metal con una temperatura de fusión baja, 300 °C como máximo).

Si desea obtener más información sobre los materiales y los procesos de unión, lea este artículo:

Sellado de juntas por láser de paquetes electrónicos y optoelectrónicos

Sellado hermético de pequeños estilos TO, UM y HC

Alineación y automatización

Se puede llevar a cabo una alineación pasiva en herramientas o con las mismas piezas, las herramientas o los electrodos. Un sistema de cámara permite hacer una alineación activa. La cámara se puede controlar mediante un operario o se puede contar con un sistema de reconocimiento de imágenes en el que el ordenador alinea automáticamente los paquetes. Esto añade valor al sistema y mejora la independencia de los operarios y la precisión de colocación.

Las piezas se colocan y unen con un sistema MIYACHI EAPRO, y se diseñará y pondrá en marcha una solución para introducir las piezas en el sistema y también para retirarlas. AMADA WELD TECH suministra una gran variedad de soluciones de automatización producidas bajo las marcas MIYACHI UNITEK y MIYACHI EAPRO.

Aplicaciones de sellado hermético

Los mercados y productos son variados, desde sistemas de radar y antirradar para defensa, módulos de navegación por satélite para el sector aeroespacial y sensores de presión para el sector automovilístico, hasta sensores para electrónica. Entre los ejemplos más habituales de las aplicaciones de sellado de juntas se encuentran los sensores, los componentes de radares, las carcasas de baterías, los conductores para células de capa fina, las carcasas de marcapasos y las carcasas de bombas de insulina.